真空成形(真空成型)・圧空成形(圧空成型)の

素材・型・

メリットデメリット

知っておきたい

真空成形(真空成型)・圧空成形(圧空成型)のポイント

製品の形状やデザイン、使用する材質、コスト、品質など、成形法や使用する型を選ぶときの基準は様々。

ここでは、代表的な成形方法である真空成形・圧空成形に関する選び方のポイントをQ&Aでまとめてみました。

Q

真空成形・圧空成形は、どんな材料に対応できますか?

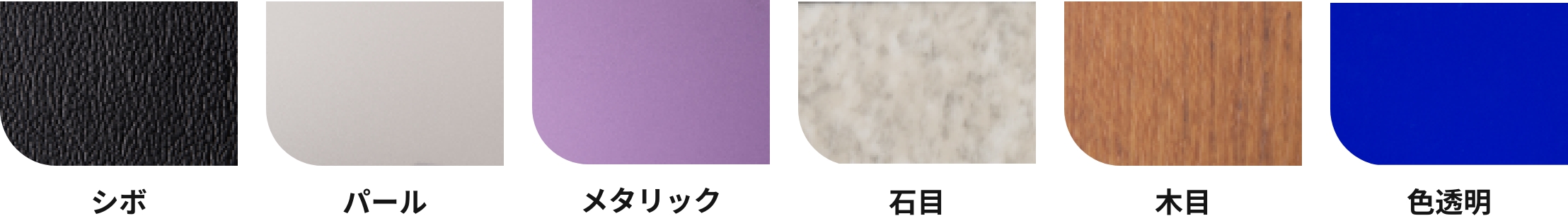

使用可能な材質はABS・AES・アクリル変性塩ビ(カイダック、タフビロン)・PMMA・PC・PP・PE・HIPS・PET・PVCなどが一般的ですが、軟質・硬質・発泡シート・不織布など種類の異なった材料を複合した「複合多層材

料」や「シルクスクリーン印刷された材料」も使用できます。

またPEI・PSF・PEEKなどのスーパーエンプラ材料の成形も可能です。

材料事例

Q

真空・圧空成形では、どんな型を使用しますか?

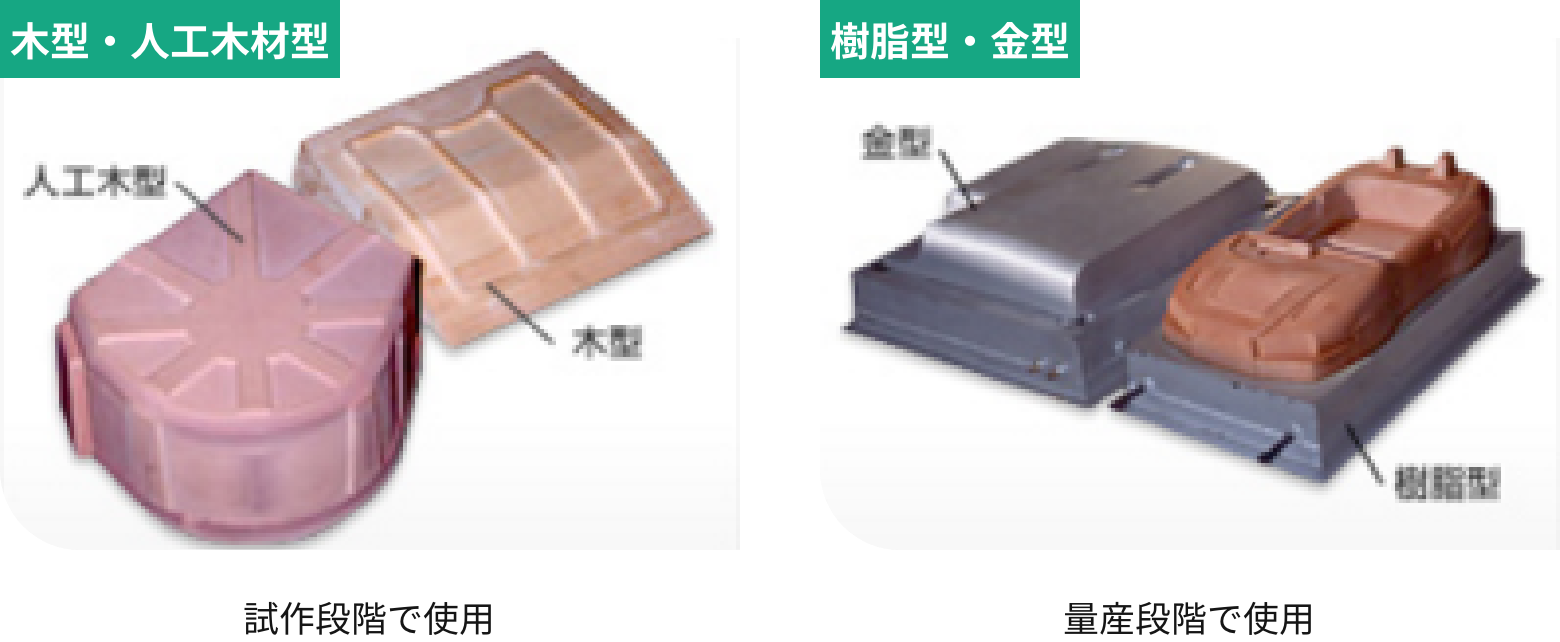

試作段階では木型か人口木型、量産では樹脂型または金型を用います。

また、それぞれに凹型凸型の2種類があり、製品の特徴に合わせてどちらか一方の型を使用します。

型の種類について

凸型・凹型の特徴

凸型の特徴

・成形品内側の寸法を正確に出したい

・成形品中央部の肉厚を大きくしたい

・成形品全体の肉厚をできるだけ均一にしたい

・複合多層材料を成形する場合

(印刷シート・メタリックシート・布張合せシート)

・型費用を低減したい

凹型の特徴

・成形品外側の寸法を正確に出したい

・成形品外側のデザインをシャープに出したい

・商品のデザイン自体が深絞りで、プラグアシストが必要な場合

Q

型の材料の選び方を教えてください。

作りたい製品の形状や精度、コスト等によって変わります。

それぞれの長所や短所は以下の表をご参照ください。

型の種類について

| 試作用 | 量産用 | |||

|---|---|---|---|---|

| 木型 | 樹脂(人工木材) | 樹脂型 | 金型 | |

| 長所 | 材料費、加工費が安い 製作日数が短い |

材料費、加工費が安い 製作日数が短い |

試作木型をマスター型に 使用できる 製作日数が短い |

強度・耐久性が良い 表面状態が良い 型の温度調整が可能でソリの少ない成形品を製作できる |

| 短所 | 表面状態が悪い ヒビ割れ、継ぎ目の 開きがでる 成形品に木目が転写される 熱伝導率が悪く冷却に 時間が掛かる |

ヒビ割れは発生しにくいが、 膨張するため、 寸法安定性が悪くなる 熱伝導率が悪く 冷却に時間が掛かる |

熱伝導率が悪く冷却に 時間が掛かる 型の温度調整が出来ないため、 多少のソリが発生する シャープな形状には不向き |

樹脂型と比べ価格がやや割高 |

| 耐用 | 数ショット | 数~数十ショット | 量産可能 数千~数万ショット |

量産可能 数万ショット以上 |

| 材質 | 紅松 姫小松 |

エボキシ | エボキシ ポリエステル |

AL ZAS |

Q

真空成形・圧空成形のメリットとデメリットは?

試作段階では木型か人口木型、量産では樹脂型または金型を用います。

また、それぞれに凹型凸型の2種類があり、製品の特徴に合わせてどちらか一方の型を使用します。

メリット

型費が安い

射出成形型の1/6~1/10程度。

製品サイズが大きいほど割安。

金型製作期間が短い

ほとんどの場合30日以内で可能。

凹凸とちらでも

凹型と凸型のどちらでも成形可能。

部分的なデザイン変更が容易

型改造が容易で、穴位置や

切り欠きの変更等は型改造不要。

大型サイズの製品ができる

1500mm×2500mm

深さ凸型620mm

凹型720mmまで可能。

小ロット生産が可能

数個の試作レベルから量産まで可能。

材料厚みの自由度が高く

薄いものから厚いものまで対応。

複合多層材料の成形が可能

軟質・硬質・発泡シート・不織布など

異なる種類の材料を複合した

成形が可能。

多彩なシートに対応

印刷シート、機能性シート、

加飾シートの成形が可能。

デメリット

ボスを付けることができない

後加工・接着等になる。

製品代が高い

(単発成形の場合のみ・薄肉連続成形は割安)

射出成形と異なり、一度シート状に押出した材料を二次成形するため、製品コストが高くなる。

後加工が必ず必要になる

不要な部分のトリミングが必要。

製品1ヶのサイクルタイムが長い

(単発成形の場合のみ)

連続成形や射出成形と比較し、単発成形の場合のみサイクルタイムが長い。

部分的に肉厚が変動する

コーナー部分の肉厚が薄くなりやすい。

寸法精度にバラツキが生じる

型に当たらない面の寸法精度にバラツキが生じる。

メールで

メールで お電話で

お電話で