知っておきたい真空成形(真空成型)・圧空成形(圧空成型)のポイント

製品の形状やデザイン、使用する材質、コスト、品質など、成形法や使用する型を選ぶときの基準は様々。

ここでは、代表的な成形方法である真空成形・圧空成形に関する選び方のポイントをQ&Aでまとめてみました。

真空成形・圧空成形は、どんな材料に対応できますか?

真空成形・圧空成形は、どんな材料に対応できますか?

使用可能な材質はABS・AES・PMMA・PC・PP・PE・HIPS・PET・PVCなどが一般的ですが、軟質・硬質・発泡シート・不織布など

種類の異なった材料を複合した「複合多層材料」や「シルクスクリーン印刷された材料」も使用できます。

またPEI・PSF・PEEKなどのスーパーエンプラ材料の成形も可能です。

材料事例

-

シボ

-

パール

-

メタリック

-

石目

-

木目

-

色透明

真空・圧空成形では、どんな型を使用しますか?

真空・圧空成形では、どんな型を使用しますか?

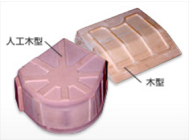

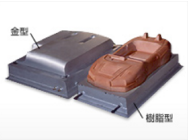

試作段階では木型か人口木型、量産では樹脂型または金型を用います。

また、それぞれに凹型凸型の2種類があり、製品の特徴に合わせてどちらか一方の型を使用します。

型の種類について

木型・人工木材型

試作段階で使用

樹脂型・金型

量産段階で使用

凸型・凹型の特徴

凸型の特徴

・成形品内側の寸法を正確に出したい

・成形品中央部の肉厚を大きくしたい

・成形品全体の肉厚をできるだけ均一にしたい

・複合多層材料を成形する場合

(印刷シート・メタリックシート・布張合せシート)

・型費用を低減したい

凹型の特徴

・成形品外側の寸法を正確に出したい

・成形品外側のデザインをシャープに出したい

・商品のデザイン自体が深絞りで、プラグアシストが必要な場合

型の材料の選び方を教えてください。

型の材料の選び方を教えてください。

作りたい製品の形状や精度、コスト等によって変わります。

それぞれの長所や短所は以下の表をご参照ください。

型の種類と特徴

| 試作用 | 量産用 | |||

|---|---|---|---|---|

木型 |

樹脂(人工木材) |

樹脂型 |

金型 |

|

長 |

|

|

|

|

短 |

|

|

|

|

耐 |

|

|

|

|

材 |

|

|

|

|

真空成形・圧空成形のメリットとデメリットは?

真空成形・圧空成形のメリットとデメリットは?

メリット

-

型費が安い

射出成形型の1/6~1/10程度。

製品サイズが大きいほど割安。 -

金型製作期間が短い

ほとんどの場合30日以内で可能。

-

凹凸とちらでも

凹型と凸型のどちらでも成形可能。

-

部分的なデザイン変更が容易

型改造が容易で、穴位置や

切り欠きの変更等は型改造不要。 -

大型サイズの製品ができる

1500mm×2500mm

深さ凸型620mm

凹型720mmまで可能。 -

小ロット生産が可能

数個の試作レベルから量産まで可能

-

材料厚みの自由度が高く

薄いものから厚いものまで対応。

-

複合多層材料の成形が可能

軟質・硬質・発泡シート・不織布など

異なる種類の材料を複合した

成形が可能 -

多彩なシートに対応

印刷シート、機能性シート、

加飾シートの成形が可能

デメリット

-

ボスを付けることができない

後加工・接着等になる。

-

製品代が高い

(単発成形の場合のみ・薄肉連続成形は割安)射出成形と異なり、一度シート状に押出した材料を

二次成形するため、製品コストが高くなる。 -

後加工が必ず必要になる

不要な部分のトリミングが必要。

-

製品1ヶのサイクルタイムが長い

(単発成形の場合のみ)連続成形や射出成形と比較し、単発成形の場合のみサイクルタイムが長い

-

部分的に肉厚が変動する

コーナー部分の肉厚が薄くなりやすい。

-

寸法精度にバラツキが生じる

型に当たらない面の寸法精度にバラツキが生じる。

真空成形・単発の特徴・流れとは?

真空成形・単発の特徴・流れとは?

特徴

製品表面が型に当たらないため、柔らか味のあるラインを得意とし、複合多層材料やシルクスクリーン印刷シートを使うことにより、様々な表面状態・加飾が表現できます。

流れ

シート加熱、成形、冷却・離型、加工の順になります。

プレス成形について詳しく見る

真空成形・連続の特徴・流れとは?

真空成形・連続の特徴・流れとは?

特徴

部品トレーやブリスターなど薄板材の成形品やロール状の発泡シートにも対応でき、大量生産が可能です。

流れ

シート供給、加熱、成形、取り出し、抜き、完成の順になります。

プレス成形について詳しく見る

圧空成形・単発の特徴・流れとは?

圧空成形・単発の特徴・流れとは?

特徴

型に接する面を製品表面にすることで、射出成形と同等のシャープな表面形状の成形が可能で、アンダーカットやリエントラント形状の成形が可能です。

流れ

シート加熱、成形、冷却・離型、加工の順になります。

プレス成形について詳しく見る

プレス成形の特徴・流れとは?

プレス成形の特徴・流れとは?

特徴

凹型・凸型で材料表面を型に密着させずに成形することが可能で、透明品や看板などの製品に最適です。

また、真空成形・圧空成形では成形が困難な伸びの悪い複合材料(不織布など)の成形も可能です。

流れ

シート加熱、成形、冷却・離型、加工の順になります。

プレス成形について詳しく見る